Абразивный износ

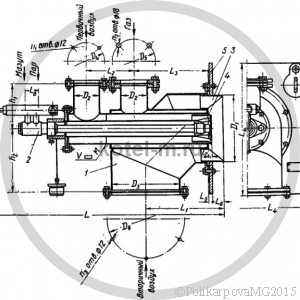

Продукты сгорания твердого топлива выносят из топки значительное количество частиц золы и несгоревшего топлива. Считают, что в мире к 1990 г. при сжигании твердого и жидкого топлива, учитывая современные способы очистки продуктов сгорания, в атмосферу будет выбрасываться до 40 млн. т/год уноса и до 170 млн. м3/год S02. Средняя концентрация частиц уноса в потоке газов, г/м3, определяется по формуле

где АР - содержание золы в рабочей массе топлива, %; аун -доля золы в продуктах сгорания; Гун - содержание горючих в уносе, %; Vг-объем продуктов сгорания, м3/кг; д - температура продуктов сгорания на входе в конвективную поверхность нагрева,°С.Например, при сжигании АШ в топках с сухим шлакоудалением µ = 0, 14 г/м3.

Находящиеся в потоке газов частицы уноса встречают на своем пути трубы поверхностей нагрева. Крупные (инерционные) частицы (размером более 20 мкм) под действием кинетической энергии, возникающей при их движении вместе с газами с относительно высокой скоростью, пробивают пограничный слой, ударяются о трубы и вызывают их истирание - абразивный износ наружной поверхности. Золовой абразивный износ за промежуток времени т определяется по формуле

![]()

где I - абразивный износ, мм или г/м2, за время т; а = (2/9,5) *10-9- коэффициент, характеризующий абразивные свойства частиц, мм*с3/(г*ч); р - концентрация уноса в потоке газа, г/м3; w - средняя скорость потока газов, м/с; г - коэффициент, учитывающий вероятность ударов частиц о поверхность; т - коэффициент, учитывающий сопротивляемость металла износу; т = 1 для углеродистых труб и т = 7 для хромомолибденовых труб.

При длительном истирании толщина стенки труб уменьшается, снижается ее прочность, что может привести к разрыву труб, работающих под давлением. Наибольший местный абразивный износ в шахматном пучке труб поверхности нагрева, мм, характеризуется выражением

![]()

где βн - коэффициент неравномерности концентрации золы в газоходе, обычно βн = 1,2/1,25; w - средняя скорость потока газов, м/с, в наиболее узком месте; βw- коэффициент неравномерности поля скоростей в газоходе, βw = 1,2/1,4; т - длительность работы поверхности нагрева, ч; к - средняя концентрация частиц в потоке газов.

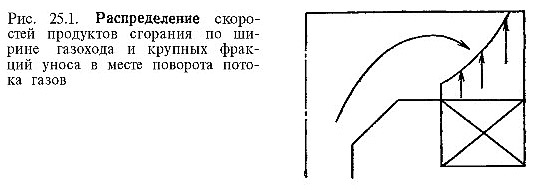

Из формул (25.2) и (25.3) видно, что абразивный износ в основном определяется скоростью потока газов и местной концентрацией крупных частиц в потоке. Наибольшую скорость поток газов имеет в каналах около труб, расположенных у стенок газоходов. Характер распределения концентрации частиц зависит от аэродинамических условий движения потока. Наибольшая концентрация крупных частиц имеет место у задней стенки газохода в местах поворота газов, и поэтому износу наиболее подвержены змеевики экономайзера, расположенные в верхней части конвективной шахты непосредственно за поворотной газовой камерой.

Неравномерность скорости потока газов и концентрации в нем крупных частиц уноса (рис. 25.1) вызывает и неравномерный абразивный износ поверхностей нагрева. При поперечном обтекании поверхности нагрева большему износу подвержены шахматные пучки труб, расположенные в зоне наибольшей концентрации крупных частиц уноса. Наибольшему износу подвержены участки труб при угле атаки потока 30-50°.

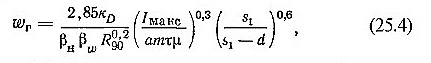

При продольном обтекании абразивный износ возникает на входных участках труб вследствие увеличения в этих местах скорости потока, а также прямого удара частиц уноса о поверхность. Предельно допустимая по условиям абразивного износа скорость газов на входе в первый пакет конвективной шахты (между трубами), м/с, определяется по формуле

где βw, βн - коэффициенты неравномерности полей скоростей газов и концентрации золы (при П-образной компоновке βw, = 1,25; βн = 1,2; при повороте газов на 180° βw = I,6, βн = 1,6); т - срок службы труб, ч; IМакс - максимально допустимый абразивный износ стенки трубы, мм; kD= wномг/wсрг-коэффициент, равный 1,15 для котлов с D> 120 т/ч и 1,3-1,4 для котлов с D = 50/75 т/ч; R90 - остаток золы на сите 90 мкм, %.

Существенное влияние на абразивный износ оказывают абразивные свойства золы и несгоревших частиц топлива. Легкоплавкие зольные частицы оплавляются и меньше истирают трубы. Частицы тугоплавкой золы, а также несгоревшего топлива имеют шероховатую поверхность с острыми кромками, что повышает их абразивные свойства. При жидком шлакоудалении частицы золы оплавлены и имеют меньшие размеры, поэтому абразивный износ поверхностей нагрева уменьшается.

Уменьшение износа может быть достигнуто за счет снижения скорости газового потока, а также уменьшения концентрации в нем уноса, в частности, путем применения топок с жидким шлакоудалением. Допустимая скорость продуктов сгорания может быть определена исходя из желаемого срока службы труб и допустимой остаточной толщины стенки по условиям ее прочности. Допустимый абразивный износ трубы примерно 0,2 мм/год. Скорость газов w, определяемая условиями истирания абразивной золой, при пылеугольном сжигании АШ и s/d = 2,5 составляет 11,5 м/с.

С целью защиты рабочих поверхностей нагрева в местах наиболее интенсивного износа на трубах устанавливают уголки и накладки на гибах змеевиков и приваривают прутки на прямых участках труб. В трубчатых воздухоподогревателях во входных участках, где имеет место наибольший абразивный износ, устанавливают вставки длиной 150-200 мм.