Чугунные котлы

Широкое распространение в отопительных котельных малой мощности получили чугунные котлы, изготовляемые из отдельных элементов секций. Небольшие их габариты, простота конструкции, возможность достаточно точно подобрать требуемую поверхность нагрева, соответствующую мощность отопления, способствовали их быстрому внедрению. Особенности устройства чугунных котлов. Чугунные котлы секционные набираются из отдельных элементов-секций, внутри которых циркулирует вода. Снаружи они обогреваются горячими газами.

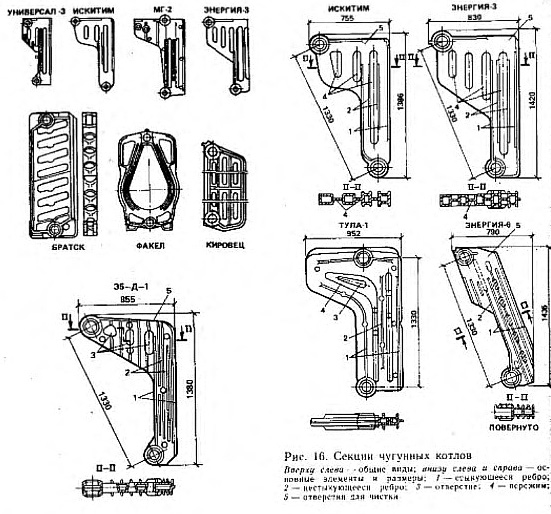

Вверху и внизу секции имеются приливы со сквозными отверстиями, в которые закладывают ниппели, соединяющие водное пространство смежных секций. Эти отверстия называются ниппельными головками (рис. 16).

В зависимости от типа котла межниппельное расстояние секции составляет: 890 мм для малометражных котлов и котлов типа КЧ-1, 1100 мм для котлов «Универсал», «Универсал-3», «Универсал-4», «Универсал-5», «Универсал-6», «Умиверсал-6М», «Кировец». «Братск» и 1330 мм для котлов «Энергия-3, «Энергия-6», МГ-2, «Тула-1», «Тула-3»; «Мннск-1» и др. (рис. 17).

Группа секций, соединенных между собой стяжными болтами, образует пакет. Стяжные болты расположены снаружи или внутри пакета и проходят через отверстия в верхних и нижних ниппелях (чугунные котлы шатрового типа). Диаметр стяжных болтов меньше диаметра отверстия в ниппелях, поэтому вода свободно циркулирует по всем секциям пакетов. Гайки стяжных болтов опираются на приливы в крайних секциях (при расположении снаружи) или на специальные монтажные скобы или шайбы (при расположении внутри). На поверхности секций с наружной стороны имеются ребра, увеличивающие поверхности нагрева и повышающие прочность секций. Различают ребра стыкующиеся и нестыкующиеся. Пространство между секциями и стыкующимися ребрами называется газоходом.

Для движения воды внутри секция имеются каналы, которые образованы сквозными отверстиями или несквозными, называемыми пережимами. Ниппельные отверстия сдвинуты по вертикали относительно друг друга для лучшего омывания водой наиболее нагреваемых поверхностей секции.

В котлах с Г-образными секциями («Универсал», МГ-2, МГ-2Т, «Тула- 1») ниппели расположены на одной оси по вертикали. Однако подобное конструктивное решение является причиной многочисленных неполадок и аварий из-за недостаточного охлаждения водой радиационной поверхности секции в надтопочном вылете. В котлах, собранных из О-образных секций, топка располагается внутри пакета секций. Это так называемые котлы с внутренней топкой, для которых применяют сортированные антрациты. Средние секции в них имеют в нижней части приливы для установки колосниковой решетки. С фронта и сзади котла топку ограждают секциями специальной формы, называемыми крайними секциями. Они могут быть передними и задними: на передней предусматривают проемы и приливы для установки загрузочной, шуровочной и зольниковой дверок, на задней - проемы для патрубков, отводящих продукты горения в дымовую трубу. Из О-образных секций изготовляют котлы малой мощности, котлы Стреля и Стребеля. специализированные котлы «Газ-900» и «Факел».

Котлы из Г- или Р-образных секций состоят обычно из двух пакетов. Пакеты устанавливают на кирпичные стенки, составляющие топку. Колосниковую решетку укладывают на подколосниковые балки, закладываемые в стенки топки, или на приливы в нижней части секций. Положение средних секций при этом напоминает по форме шатер, под которым располагается топка. Поэтому такие котлы получили название шатровых.

В зависимости от вида сжигаемого твердого топлива существуют два способа компоновки котлов шатрового типа: с малой высотой топки (для топлива с высокой теплотой сгорания и малым выходом летучих веществ, например для антрацита) и с большой высотой топки.

В котлах шатрового типа спереди и сзади топочный объем обычно ограждают крайними секциями, а в некоторых конструкциях - перевернутыми средними секциями («Искитим», «Энергия-3», «Энергия-6») или кирпичными стенками (МГ-2. «Тула-3» и др.).

Фронтовую плиту с загрузочной дверкой крепят на передних секциях или на каркасе котла. Образующиеся при горении горячие газы в котлах шатрового типа поднимаются к верху топки и через окна в стыкующихся ребрах проходят в газоходы секций, затем газы опускаются и уходят в боковые сборные кирпичные газоходы, выкладываемые ниже секций с обеих сторон котла. Из сборных газоходов газы удаляются в боров и оттуда в дымовую трубу. Для регулирования тяги па газоходах за котлом устанавливают шибера с ручным управлением. Снаружи пакеты секций котлов покрывают изоляционной мастикой следующего состава: 70 % белой глины и 30 % асбестового порошка.

В некоторых конструкциях котлов газы движутся не только по каналам между секциями, но и омывают наружные торцы пакетов. В этом случае боковые газоходы выкладывают из кирпича до верха секций (например, в котлах «Универсал-4», «Универсал- 5», МГ-2, «Тула-1», «Энергия-3», «Энергня-5Д»).

Для чистки газоходов от золы и сажи сверху котла предусматривают отверстия (см. рис. 17). закладываемые кирпичом или закрываемые крышками. Чистят обычно вручную сверху котла специальными металлическими ершами. Сборные газоходы очищают с фронта котла через отверстия, заложенные кирпичом без перевязки. С фронта очищают также котлы типа «Минск».

Воду из отопительной системы подводят к задним нижним ниппельным головкам котла. Горячую воду отводят в систему отопления от верхних ниппельных головок передних секций (Z-образная схема) На остальные ниппельные головки крайних секций устанавливают заглушки. В одной из передних нижних заглушек делают отверстие, к которому подсоединяют трубопровод для спуска воды из котла.

Чугунные водогрейные котлы работают под гидростатическим давлением, соответствующим высоте подсоединенной системы отопления Максимальное давление - до 0,6 МПа (6 кгс/см2). максимальная температура нагреваемой воды - 95 °С. Допускается работа котлов с температурой до 115°С при рабочем давлении в системе отопления не ниже 0,35 МПа (3,5 кгс/см2). При установке паросборника котел может работать как паровой с давлением не выше 0,07 МПа (0,7 кгс/см2). Все чугунные секционные котлы по своей конструкции могут быть разделены на два основных типа: с внутренней и внешней топками.

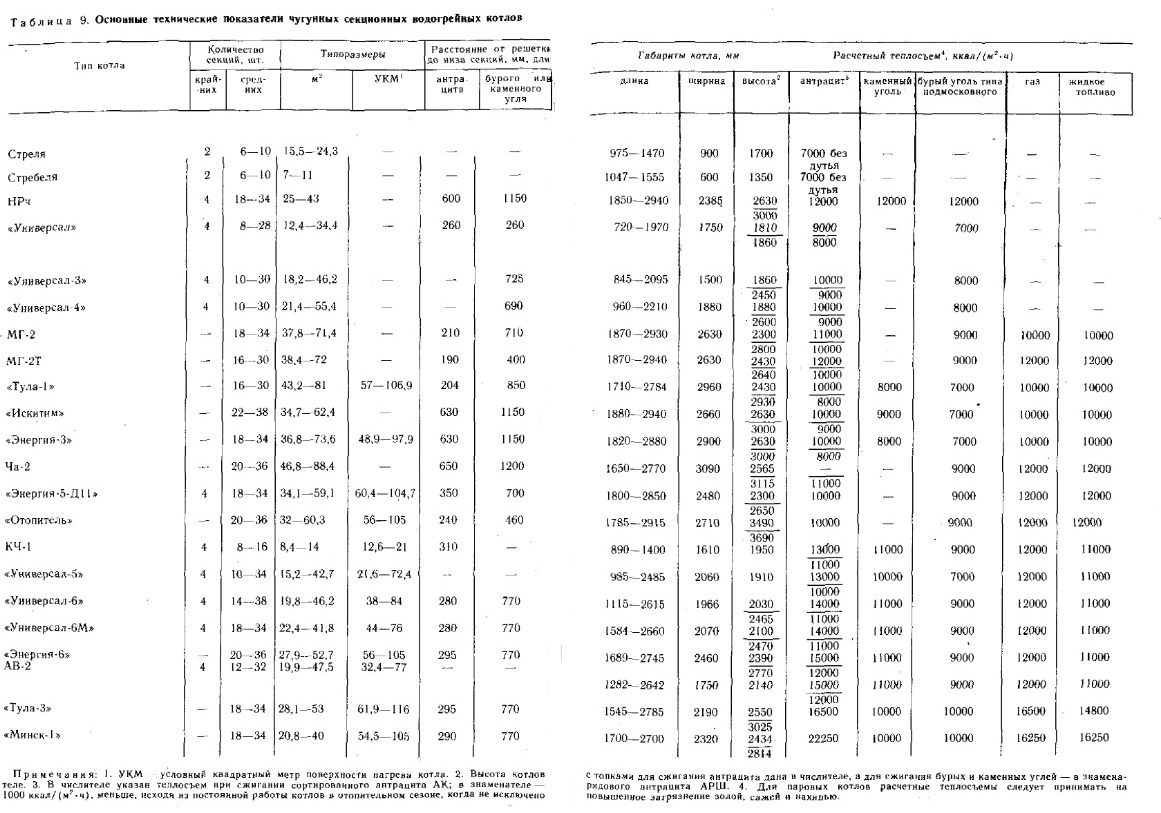

Ниже рассматриваются конструкции чугунных котлов для твердого топлива, выпушенных промышленностью в различное время и получивших широкое распространение в эксплуатации. Причем в начале таблицы приведены котлы более старых конструкций, в конце - более поздних.

Котлы типа Стреля и Стребеля имеют внутреннюю топку и в настоящее время являются наиболее устаревшими типами котлов. Они предназначены для сжигания высокосортных сортированных углей, главным образом антрацитов. Сжигать низкосортное топливо в указанных котлах нельзя, поскольку при большой радиационной поверхности в топке невозможно обеспечить необходимую температуру горения топлива Если по каким-либо причинам возникает необходимость сжигать низкосортное топливо, то к ним пристраивают выносные топки. Другие чугунные котлы, называемые котлами шатрового типа, базируются на исходной схеме котлов НРч, описание которых приводится ниже.

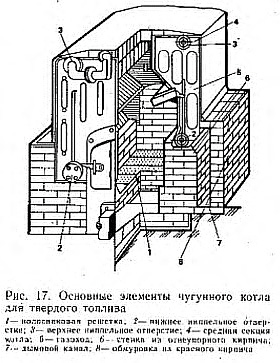

Секции котла НРч имеют Р-образную форму и установлены на кирпичном основании. Такая конструкция котла позволяет разместить колосниковую решетку на требуемом уровне по отношению к нижним ниппельным головкам и выбрать необходимую высоту как топочного пространства, так и предполагаемого слоя топлива. Конструкция котла НРч с топкой для антрацита приведена на рис. 18. Положение средних секций котла НРч напоминает по форме шатер, под которым размешена топка. Отсюда и название подобных котлов - шатрового типа.

При сжигании бурых углей колосниковая решетка в котле НРч опускается от низа секций на 1150 мм. Наличие кирпичной футеровки в топке обеспечивает создание необходимой температуры горения топлива и сжигание любого вида топлива. Так как едой топлива не соприкасается с секциями, создаются благоприятные условия для применения искусственного дутья под решетку и тем самым возможность повысить тепловую мощность котлов. В некоторых случаях котлы НРч применяют в полу шатровом исполнении, т. е. с расположением секций в один ряд.

С торцов котлы НРч замыкаются крайними секциями. Стенки топки и сам котел снаружи обмурованы кирпичной кладкой. Сверху в обмуровке котла имеются специальные отверстия, закрываемые съемными крышками, для очистки вертикальных газоходов от золы и сажи. Очистку поверхности нагрева котлов НРч. так же, как и других котлов, обычно производят вручную металлическими ершами. Ерши должны поставляться заводом-изготовителем в комплекте с котлом и другим оборудованием. Топка котла оборудована плитчатыми колосниками.

Ниже рассматриваются основные конструктивные особенности новых серийно выпускаемых котлов, а также дается краткое описание других типов котлов, имеющих широкое распространение в эксплуатации.

Котел «Кировец» Секции котла выполнены с продольными колонками и при наборе в пакеты позволяют организовать обтекание коридорного пучка конвективной поверхности в отличие от котлов типа «Универсал-6» и «Энергия-3», имеющих продольное обтекание газами плоской конвективной поверхности секции. Котел «Кировец» выпускают одно- или двухходовым движением газов в конвективной поверхности.

В пакетах котла «Кировец» организовано последовательное движение воды по секциям с помощью установки специальной конструкции. В компоновке с механической тонкой котел называется КВМ-0.63К.

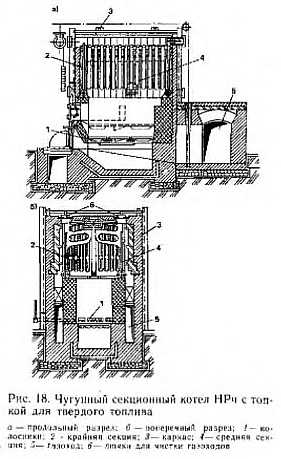

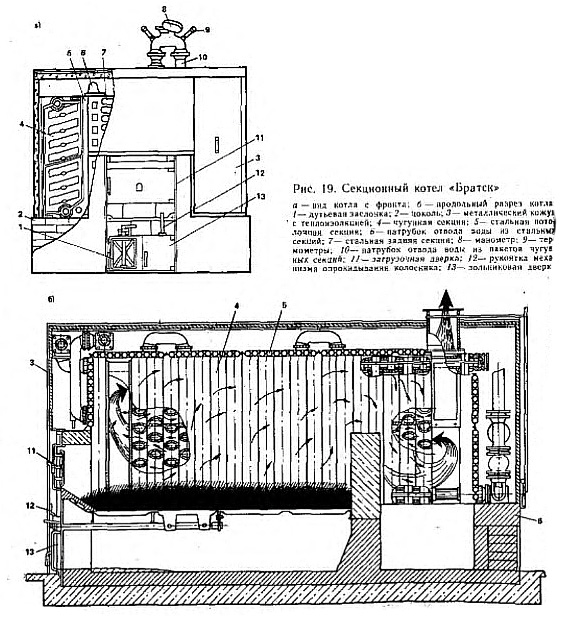

Котел "Братск" (рис. 19) разработан НИИ сантехники совместно с Братским заводом отопительного оборудования и выпускается также Карагандинским заводом отопительного оборудования.

Котел «Братск» состоит из двух пакетов чугунных секций и топочного экрана, выполненного из прокатно-сварочных стальных панелей. Эти панели размещены вверху, на передней и задней стенках топки. Пакеты чугунных секций собираются с помощью стяжных болтов с шайбами из крайних и однотипных средних секций и поворотных камер. Конвективную поверхность котлов можно компоновать в один или два газохода. Чугунная секция представляет собой два вертикальных коллектора, соединенных наклонными эллипсовидными по форме трубами с углублениями. По периметру секции имеются стыкующие ребра. В пакете секции повернуты одна к другой на 180. Для создания шахматного расположения наклонных труб. В крайних чугунных секциях проемы между наклонными трубами закрыты крышками с отверстиями, которые соосны с продольными сквозными каналами, образующими газоход.

Средние секции соединяются между собой ниппелями, а средние секции с крайними - ниппельными патрубками. Пространство между крайней секцией и пакетом средних секций называют поворотными камерами - передней и задней.

Колосниковая решетка имеет неподвижные и опрокидные колосники. Рукоятка поворота опрокидного колосника выведена на фронт котла. За колосниковой решеткой установлена кирпичная стенка. Вода в котле движется тремя параллельными потоками. Один из них проходит последовательно по стальным панелям, а два других - по пакетам чугунных секций. В чугунных секциях в ниппелях размещены шайбы в чередующемся порядке, благодаря чему обеспечивается последовательное движение воды, улучшающее отвод теплоты от стенок секций и предотвращающее местное вскипание.

Котел «Братск» может иметь четыре варианта компоновки конвективной поверхности нагрева:

с коридорным расположением труб секций и одноходовым движением газов (см. рис. 20, а); с коридорным расположением труб секций и двухходовым движением газон (см. рис. 20, б); с шахматным расположением труб секций и одноходовым движением газов (см. рис. 20, а); с шахматным расположением труб секций и двухходовым движением газов (см. рис. 20, г).

Для котлов с двухходовым движением газов необходима искусственная тяга. Трудоемкость монтажа всех вариантов одинакова. Котел имеет декоративный кожух. С помощью обдувочного устройства в котле можно очищать от загрязнений конвективные поверхности нагрева без остановки котла.

Топка имеет следующие особенности: привод «шурующей планки» и угольный бункер расположены сзади котла, что освобождает место перед его фронтом для удобства эксплуатации; предусмотрена возможность ее работы с двумя видами приводов (гидравлическим или электромеханическим). Планка топки НИИ сантехники в поперечном сечении представляет собой треугольник с углами наклона верхней грани 35 и 18°, причем круторасположенная грань обращена в сторону угольного бункера. За счет такой формы планки весь слой топлива постепенно перемещается вперед, а часть горящего кокса, расположенного на решетке, захватывается крутой гранью и подается под вновь поступающее на решетку топливо, что создает так называемое неограниченное зажигание нижнего слоя.

Топка рассчитана на сжигание сортированных каменных углей размером куска 50-25 и 25-13 мм а также бурых углей с тепловым напряжением колосниковой решетки около 1.16/(I*106) МВт/м*Ккал/ (мг-ч)). При сжигании сортированного каменного угля марки СС Кузнецкого бассейна КПД топки составляет = 95 %. В ней возможно также сжигание рядовых углей с максимальным размером кусков 100-75 мм и содержанием мелочи размером до 6 мм не более 60 %. Несложная схема автоматики, основными элементами которой являются реле времени, магнитные пускатели и концевые выключатели, обеспечивает поддержание за данного теплового режима работы топки без обслуживающего персонала. Элементы привода и автоматики собраны из стандартного оборудования) и приборов. В автоматическом режиме «шурующая планка» в зависимости от нагрузки производит одно возвратно-поступательное движение через 180-900 с. «Шурующая планка охлаждается водой, включенной в циркуляционный контур котла. Дуты под колосниковую решетку осуществляется по трем зонам. Для достижения тепловых потерь с химической и механической неполнотой сгорания в топку предусмотрено острое дутье. Топка предназначается для работы как с чугунными, так и со стальными водогрейными котлами с тепловой мощность 1.16-1.74 (1 - 1.5) МВт (Гкал/ч).

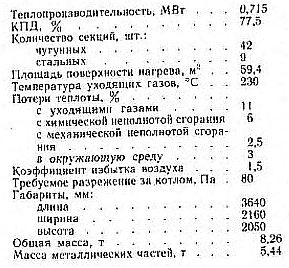

Механизированный котлоагрегат «Братск». Котлоагрегат компонуется из отопительного котла «Братск» и механической топки «шурующей планкой» НИИ сантехники.

Механическая топка состоит и водоохлаждаемой трубной колосниковой решетки, «шурующей планки» с электромеханическим приводом, топливного бункера с секторным питанием, распределителя расхода воздуха с ручными заслонками для регулирования и автоматического отключения, устройства для вторичного дутья и вентилятора. Поверхность нагрева состоит из чугунных секций и стальных (прокатно-сварных) панелей.

Колосниковая решетка заглублена относительно низа секций на ОД м. Между передней стенкой толки и колосниковой решеткой размещен приемник шлака. Над ним часть топки перекрыта кирпичным сводом. Под колосниковой решеткой расположены три дутьевые зоны с ручными регулировочными заслонками. Котлоагрегат снабжен обдувочным устройством, работающим на сжатом воздухе, для очистки конвективной поверхности нагрева.

При включении привода планки одновременно происходит перемещение секторного питателя, подающего топливо в «кормушку», откуда оно затем передвигается «шурующей

планкой» на колосниковую решетку. Над первой дутьевой зоной происходит зажигание свежей порции топлива и интенсивное горение летучих веществ. Над средней в основном горение углерода топлива Выжиг горючих элементов в шлаке осуществляется над последней дутьевой зоной.

Продукты сгорания топлива из топки отводятся через нижние части передних поворотных камер секций в нижний газоход секций. Затем они поворачивают на 180° в задних поворотных камерах, поступают в верхний газоход, выходят на фронт котлоагрегата к поворотным камерам и повернув на 90° выходят из котлоагрегата.

Очистку от загрязнений конвективной поверхности производят при работе котлоагрегата. Для этого поочередно открывают заслонки фронтовых секций и в каналы на секциях вводят обдувочное устройство, состоящее из шланга, подводящего сжатый воздух, и трубы с соплом на одном конце и рукояткой на другом. «Сбитые» воздухом частицы сажи и золы подхватываются потоком газов н удаляются из газоходов. Котлоагрегат испытан на сортированном каменном угле при изменении тепловой мощности от 0.73 до 1.56 МВт

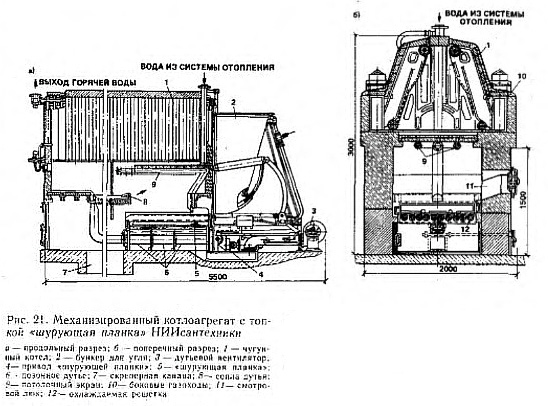

Механизированный котлоагрегат «Караганда» (рис. 22) создан НИИ сантехники совместно с Карагандинским заводом отопительного оборудования. Котлоагрегат состоит из двух пакетов чугунных секций, защитных стальных панелей, механической топки с «шурующей планкой», экрана-свода выполненного из стальной панели « воздушных сопел для сдувания уноса, осевшего на нижнем своде.

Для уменьшения избытков воздуха в топке, усиления воспламенения сгоревшего топлива и улучшения выжига шлака производят рециркуляцию газов с повышенным содержанием кислорода из зон свежего топлива выжига шлака. Для этого в топке установлен газосборник, который наделен газоходом со всасывающим патрубком вентилятора, с которым так же соединена и зольниковая полость топки.

Пакеты котлоагрегата собраны чугунных секций (средних и крайних) с помощью ниппелей и стяга них болтов и установлены на стенках топки, которые до уровня колосниковой решетки выложены из красного кирпича, а выше - из огнеупорного.

Боковые газоходы выложены из красного кирпича. В отличие от механизированного котлоагрегата с секциями котла «Универсал-6М» в котлоагрегате «Караганда» секции имеют четыре конвективных газохода. Четвертый газоход (опускной) образован наружной (торцовой) стороной секции, на которой расположено ребро. Такое конструктивное решение, помимо увеличения поверхности нагрева, повышает скорости газов, в результате чего усиливается теплообмен, производится самообдувка. Расположенные треугольником три стальные панели защищают в наиболее напряженных местах чугунные секции от нагрева стенок, что обеспечивает их длительную работу при высоких нагрузках. Горизонтальная стальная панель обеспечивает поворот газов к фронту. При такой конструкции топки крупные фракции уноса попадают на Нижний свод и струями воздуха из сопел, расположенных над сводом, возвращаются в высокотемпературную зону над слоем горящего топлива для дожигания.

Питание котлоагрегата водой осуществляется с фронта через нижний тройник. После секций вода поступает сначала в охлаждаемые элементы топки, в треугольник стальных панелей, а затем на фронт котлоагрегата и далее в систему отопления.

Топливо сжигается на трубной колосниковой решетке, а образовавшиеся продукты сгорания (полного и неполного) вместе с избытком воздуха, поступающего из зоны выжига шлака, перемешиваются с помощью острого дутья, догорают под экранами свода. Догорающий факел обтекает верхние панели «треугольника» и направляется в пакеты секций.

В конвективных газоходах секций газы движутся вверх, затем вниз, снова вверх, по наружному (четвертому) газоходу опускаются вниз и направляются в сборный газоход. Дутьевой воздух вместе со смесью с рециркулируемым газом от вентилятора распределяется по зонам с помощью заслонок.

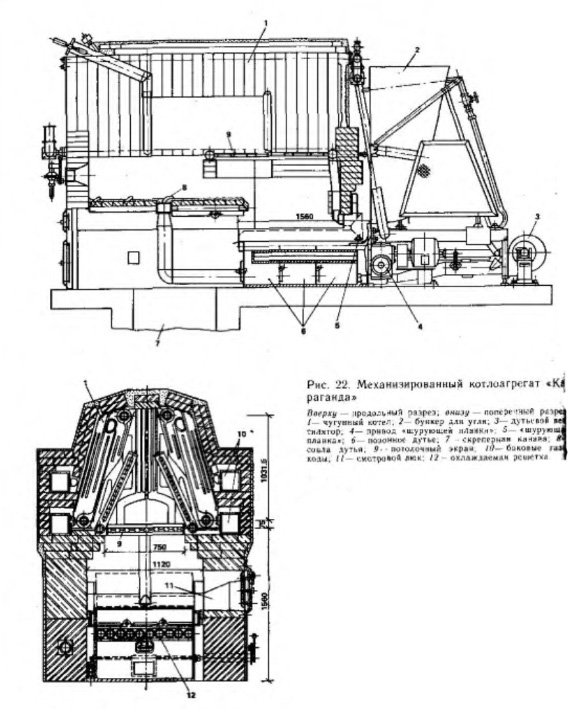

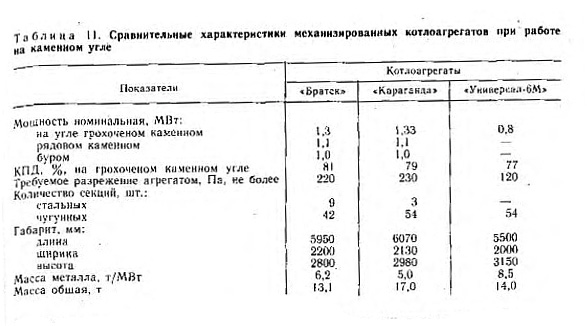

Анализ сравнительных характеристик (табл. 11) показывает, что котлоагрегат «Караганда» по своей тепловой мощности равен котлоагрегату «Братск» и превосходит котлоагрегат «Универсал-6М». По эффективности работы он превосходит котлоагрегат «Универеал-6М» (соответственно КПД равны 79 и 77 %), но уступает котлоагрегату «Братск» (КПД равен 81 %); по удельной металлоемкости превосходит котлоагрегат «Универсал-6М» и «Братск» (соответственно 5; 8.5 и 6,2 т/МВт) Однако по обшей массе котлоагрегат «Караганда» имеет худшие показатели, чем котлоагрегат «Братск» (17 к 14 т). Таким образом, котлоагрегат «Караганда». имея практически одинаковую тепловую мощность и меньшую удельную металлоемкость, уступает котлоагрегату «Братск» по эффективности работы. Более высокий КПД котлоагрегата «Братск» обеспечивает ему в эксплуатации большую экономию топлива, что вполне может компенсировать единовременные повышенные затраты металла.

Существенным недостатком котлоагрегата «Караганда» является его неиндустриальная конструкция: наличие большого количества кирпичной кладки увеличивает трудозатраты при сборке и создает плохой внешний вид. По сути дела котлоагрегат создается только на объекте, а не на заводе, что дополнительно приводит к ошибкам в монтаже, низкому качеству сборки, и в результате, к снижению теплотехнических показателей в эксплуатации.

При организации массового производства механизированных котлоагрегатов для твердого топлива необходимо их дальнейшее усовершенствование с целью повышения их технико-экономических показателей.

Котел «Универсал-5». Это по сути модернизированный котел «Универсал-4», в котором изменена конфигурация секции, уменьшена ее поверхность нагрева, а колосниковая решетка расширена до 890 мм. В котле имеются три типа секций: средние, передние и задние крайние. Боковые сборные газоходы и секции котла обмурованы кирпичом. Крайние секции покрыты теплоизоляционной мастикой. Котел имеет внутреннюю топку и служит для сжигания сортированного антрацита. Топка оборудована плитчатыми колосниками, установленными на приливах секций. Между боковой поверхностью секции н обмуровкой котла имеется газоход, для чего на боковой стороне секции отлито специальное ребро для увеличения поверхности нагрева. Эксплуатация котлов «Универсал 5» показала, что они обладают высокой прочностью.

В последние годы котел «Уииверсал-5» модернизирован и выпускается под названием «Универсал-5М». Этот котел предназначен для сжигания каменного и бурого углей. Его основные теплотехнические показатели, а также других типов котлов приведены в табл. 10.

Котлы «Универсал-6» и «Универсал-6М. Котел «Универсал-6» собирается из двух типов секций - средних и крайних и имеет внешнюю топку. Плитчатые колосники устанавливаются на расстоянии 280 мм низа пакета секций при сжиганий антрацита и на расстоянии 770 мц при сжигании бурого угля. Снаружи секции котла покрыты теплоизоляционной мастикой. Сборные боковым газоходы выложены из кирпича.

«Универсал-6М»- модернизированная конструкция котла «Универсал-6», в котором топочный вылет сделан более плавным. Кроме того ширина колосниковой решетки увеличена до 1030 мм. В отличие от котла «Универсал-6», в данном котле колосники устанавливаются не поперечно, продольно. Один ряд колосников выполнен опрокидывающимся. Для заливки шлака, удаляемого из топки во время ее чистки, в поддувале имеете труба с отверстиями.

Котел «Энергия-3». Отличительна особенность этого агрегата заключается в том, что у нее вместо специальных крайних секций используются также средние секции как и в котле «Искитим». Однако, если в котле «Искитим» при установке средних секций вместо крайних остаются отверстия, которые в дальнейшем закладываются кирпичом, то в котле «Энергия-3» переход расширенной части секции в узкую выполнен под углом 45°, благодаря чему перевернутые средние секции ограждают топку спереди и сзади полностью (без просвета).

Котел «Энергия-3» также имеет внешнюю топку с плитчатыми неподвижными и опрокидывающимися колосниками. Крепление обмуровки осуществляются с помощью обвязочного каркаса, к которому прикреплены загрузочная и зольниковая дверки. Ширина колосниковой решетки увеличена до 1295 мм. Снаружи котел обмуровывают кирпичом.

Котел «Тула-3» разработан взамен котлов «Тула-1» и «Тула-2» и запущен в серийное производство в 1972 г. В отличие от котла «Тула-1» он имеет трехходовое движение газов. Топочные газы сначала поднимаются вверх топки, затем опускаются вниз в снова поднимаются вверх, где собираются в горизонтальных газоходах, расположенных в верхней части обмуровки. Отсюда они удаляются либо по кирпичным каналам, находящимся сзади котла, либо но подвесным металлическим газоходам. Так как крайние секции в котле отсутствуют, то открытые боковые пространства загадываются кирпичом. Недостаток котла - наличие большого количества кирпичной кладки, хотя первоначально его проектировали в сборной теплоизоляции как котел повышений заводской готовности.

Котел «Энергия-6» монтируют как котел «Энергия-3», из одного типа средних секций. При этом внешнюю топку котла спереди и сзади ограждают перевернутыми средними секциями лишь частично, а оставшиеся промежутки между секциями закладывают кирпичом. Колосники устанавливают на расстоянии 295 мм от низа секций при сжигании антрацита и на 770 мм при сжигании каменного и бурого углей. Ширина колосниковой решетки 1300 мм. Плитчатые колосники укладывают продольно оси котла. Сверху между пакетами секций монтируется кирпичный свод. Чистка газоходов от золы решена аналогично другим котлам.

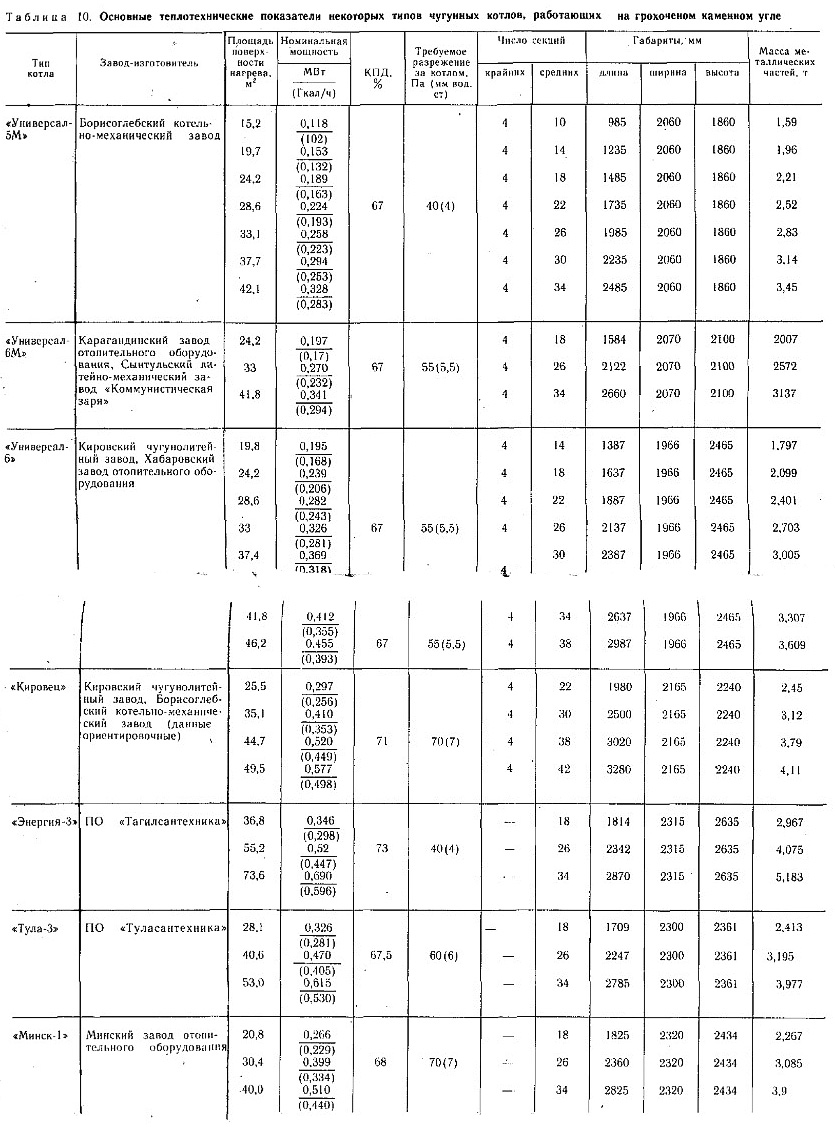

Котел «Минск-1» (рис. 23). Разработан взамен котла «Энергия-6». Отличительными особенностями котла являются:

наличие трубчатых, а не коробчатых секций, обеспечивающих более высокую прочность;

наличие межтрубного пространства, Позволяющего организовать многоходовое движение газа и тем самым интенсифицировать теплообмен в газоходах;

использование шайбового устройства для создания прямоточного движения воды, что увеличивает скорость движения воды по секциям;

наличие специальных лючков для удобства обслуживания не только сверху котла, но и с фронта.

Конструкция котла следующая: из топки газы поднимаются к верху секций, затем опускаются и попадают в сборный боковой газоход и движутся к фронту котла, омывая торт нижней части секций. Далее газ через специальный перепускной газоход от фронта направляются в межтрубное пространство и выходят из котла. При использовании котла «Минск-3» как парового, шайбовое устройство заменяют стяжными болтами без шайб. При сжигании антрацита коленниковая решетка опускается от низа секций на 290 мм. При сжигании каменного и бурого угля - на 670 мм.

Проверка работы котла «Минск 1» в эксплуатации показала, что расположение в межтрубном пространстве секций газоходов обеспечивает возможность создания новых ТИП01 котлов без кирпичных боковых гaзоходов, т. е. котлов максимальной заводской готовности (полносборных).

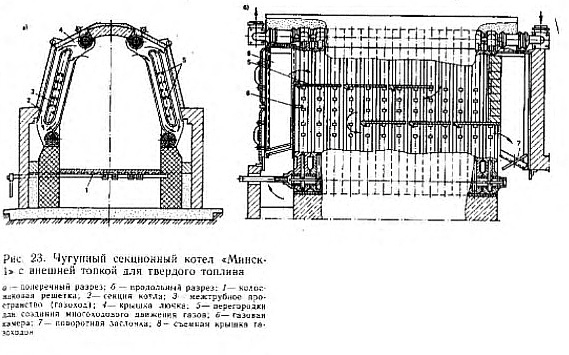

Паровые чугунные котлы. Пар сборники старых конструкций, например для котлов Стреля, Стребеля, которые здесь не рассматриваются, выполняли в виде чугунной емкость диаметром 500 мм. Паросборники для котлов НРч представляли собой стальные емкости диаметром 600 мм. 1 дальнейшем была разработана новая конструкция паросборника, которую стали применять во всех чугунных секционных котлах.

Паросборник представляет стальной цилиндр диаметра 600 мм, с торцов которого приварены плоские днища. Пароводяная смесь из верхних отводящих тройников котла поступает в паросборник с двух сторон в короб с отверстиями, расположенный ниже уровня воды, который позволяет погасить скорость пароводяной смеси и равномерно распределить ее по всей длине паросборника. Число отверстий в коробе определяет скорость пароводяной смеси, которая составляет 1 - 1,2 м/с. Для гашения колебаний пароводяной смеси над коробом установлен (также ниже уровня воды) лист с отверстиями, которые рассчитаны на обеспечение скорости пароводяной смеси 0.3-0,5 м/с. Для предотвращения уноса капелек плат в отводящий паропровод перед ним установлен отбойник (наклонный лист с отверстиями). Питательную воду вводят в паросборник по специальному желобу, что дает возможность равномерно распределить воду по всей поверхности испарения. С котлом паросборник соединен циркуляционной трубой.

Такая конструкция паросборника позволяет получить пар влажностью до 2 %. Компоновку паросборника с различными типами чугунных секционных котлов выполняют так, как показано на рис. 24, причем для разных конструкций изменяется лишь длина паросборника и для более мощных котлов устанавливают вместо одной две циркуляционные трубы.

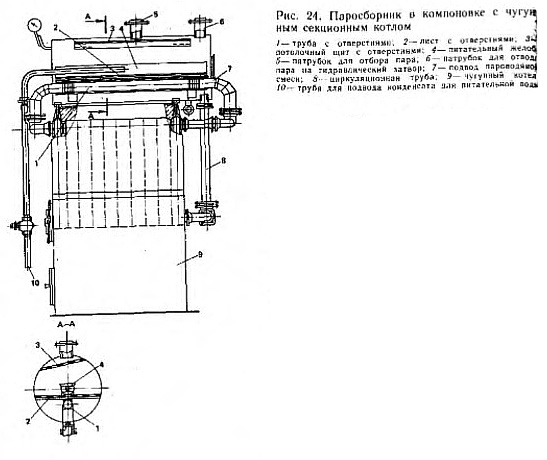

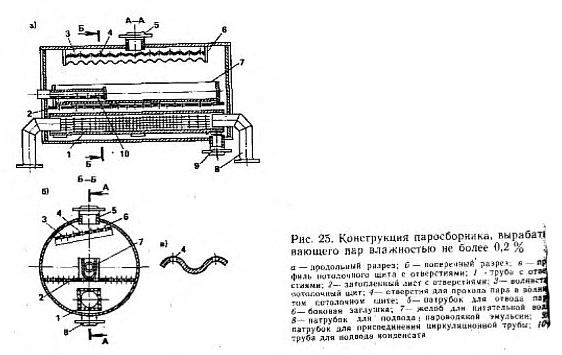

На основании проведенных исследовании автором была разработана новая конструкция паросборника (рис. 25).

Работа этого паросборника происходит следующим образом. Пароводяная смесь поступает из котла в трубу с отверстиями с двух сторон, проходит через отверстия затопленного листа и через зеркало испарения попадает в паровое пространство паросборника. Отсюда пар через отверстия волнистого потолочного щита и специальный патрубок поступает в паропровод. Для обеспечения движения пара со скоростью не более 3 м/с только через отверстия потолочного щита боковое пространство между шитом и обечайкой паросборника котла закрыто боковой заглушкой. Капли влаги, попавшие за потолочный шит, стекают по его желобам под обечайки паросборника и затем по ней в водяное пространство.

Преимущества и недостатки чугунных котлов. Основные преимущества - их небольшие габариты, простота конструкции, возможность достаточно точно подобрать требуемую площадь поверхности нагрева, соответствующую мощность системы отопления способствовали их быстрому внедрению. Чугунные котлы устойчивы к коррозии. Основной их недостаток - плохая ремонтоспособность. При появлении трещин секции котла необходимо заменять новыми.